Новости

Нефтегазовая пром.

04.04.2025

Выставки

Наука и технология

Теги

Фабрика Цифровой Трансформации: "Индустрия 4.0 – это не лоскутные технологии, а интегрированные решения промышленной конкуренции".

16.09.2020

Нефтегазовая промышленность

Цифровизация промышленности является серьезнейшим инструментом повышения эффективности производства. Именно поэтому руководители большинства компаний, в том числе нефтегазового сектора, стремятся к незамедлительному внедрению в работу цифровых продуктов. О том, какие решения применяются для различных нужд предприятий, какие задачи способны выполнять цифровые двойники в промышленности и к чему приведет развитие современных технологий в ближайшем будущем, в интервью Neftegaz.RU рассказали технический директор по направлению Интернета вещей "Фабрики Цифровой Трансформации" Олег Маковельский и руководитель направления R&D "Фабрики Цифровой Трансформации" Алексей Есаулов.

– Что включают в себя комплексные услуги "Фабрики Цифровой Трансформации" (ФЦТ) по созданию цифровых двойников для нефтегазовых предприятий?

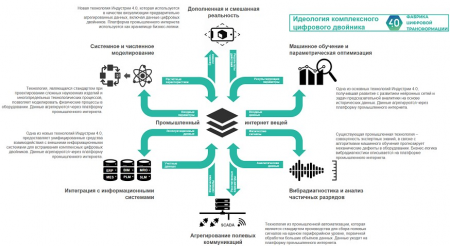

О. М.: Понятие цифрового двойника трактуется многими компаниями по-разному. Компания ФЦТ в первую очередь агрегировала и классифицировала все доступные программно-аппаратные технологии, которые можно применить в разработке цифровых двойников.

Мы сформировали некий концепт "комплексного цифрового двойника". Сегодня в компании существует 2 направления по его созданию. Первое – это разработка, внедрение и адаптация решений на базе коммерческого программного обеспечения. Являясь партнерами разных разработчиков программного обеспечения, мы комбинируем их продукты между собой и создаем типовые или проектные решения, в том числе для нефтегазовой промышленности.

Второе направление – это разработка, внедрение и адаптация решений предиктивной диагностики на базе собственного программно-аппаратного обеспечения и ноу-хау.

![]()

Рисунок 1 – Идеология комплексного цифрового двойника

– Какие задачи в рамках этих двух направлений способны решать цифровые двойники в промышленности?

О. М.: Комплексный цифровой двойник в эпоху Индустрии 4.0 является базовым элементом планирования производства, сервисного обслуживания и другой деятельности предприятий. Это источник объективных данных. Именно поэтому многие промышленные предприятия, особенно в нефтегазе, стремятся сейчас решить эту задачу и запускают соответствующие пилотные проекты.

Первая решаемая задача – это, конечно, расчет времени до выхода оборудования из строя вследствие различных причин. С помощью своих решений мы устанавливаем эти причины, классифицируем виды дефектов, вычисляем время до выхода из строя. Особенно интересным является наше собственное решение в области предиктивной диагностики, направленное на выявление наиболее опасных механических дефектов – механики разрушения.

Следующая задача – оперативное вычисление наиболее эффективных эксплуатационных диапазонов для эксплуатации оборудования или актива с максимальной эффективностью и минимальными затратами.

Далее идет расчет параметров технологических процессов, влияющих на качество, и выдача рекомендаций или управляющих воздействий на оборудование или актив. Тут мы говорим уже о качестве продукта.

Еще одна задача – имитация работы оборудования в режиме "что, если…?". В западной литературе это называют режимом виртуального двойника или виртуальным цифровым двойником. Это разновидность цифрового двойника, которая представляет собой верифицированную математическую модель, отключенную от оборудования и позволяющую просчитывать сценарии работы оборудования в различных режимах и условиях. В атомной энергетике, например, этой задаче отводят особую роль – там уже накоплен хороший опыт по таким решениям. В нефтегазе это тоже актуально. Разумеется, все хотят заранее просчитать различные случаи в режиме, близком к реальному времени, и узнать, как поведет себя оборудование, какие могут быть последствия, т. е. проверить весь информационно-технологический контур.

Пятая задача – расчет экономических показателей энергоэффективности при эксплуатации оборудования. Это тоже очень важная задача потому, что всех интересует, какая будет выгода, как и на основе каких методик она будет считаться и т. д.

Шестая – это визуализация интерактивно-эксплуатационной документации. Очень часто заказчики нуждаются в оцифровке инженерных знаний для прикрепления их к карточке оборудования. И мы решаем этот вопрос с помощью конкретного программного обеспечения: у нас есть подсистема дополненной и смешанной реальности, предназначенная для оператора или сервисного инженера.

И последняя крупная задача – это оркестрирование всего процесса диспетчирования и сервисного обслуживания оборудования. Другими словами, это увязка с существующими производственными и сервисными системами на предприятии. Данный вопрос тоже актуален для многих компаний, т. к. сегодня Индустрия 4.0 подразумевает уже не "лоскутные" технологии, а интегрированные решения, встроенные внутрь существующего контура.

– Какие конкретные технологии позволяют решать эти многочисленные задачи?

О. М.: Если рассматривать разработку, внедрение и адаптацию решений на базе коммерческого программного обеспечения, то первая технология – агрегирование полевых коммуникаций. Цифровой двойник – это программно-аппаратное решение, т. е. начинается все с аппаратной части: с подключения к контроллеру либо с установки этого контроллера. И здесь доступно такое коммерческое программное обеспечение от компании PTC, как коммуникационная платформа Kepware Server. Она позволяет на едином слое накапливать все полевые сигналы и передавать их на уровень выше для расчетов, визуализаций и т. д.

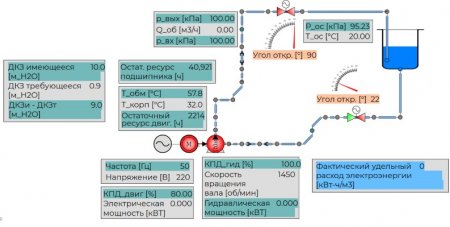

Следующая технология – системное 1D/0D численное моделирование. Это базовая технология построения имитационной модели процесса, например, перекачки топлива из одной точки в другую. Через материнскую компанию "КАДФЕМ Си-Ай-Эс" мы являемся партнерами нескольких фирм, в том числе компании PTC, которая является разработчиком платформы промышленного Интернета вещей ThingWorx – центральной агрегирующей технологии. С помощью платформы мы соединяем данные из разных источников, разрабатываем приложения, увязываем все наши методики и математические модели.

![]()

Рисунок 2 – Пример системной имитационной модели цифрового двойника процесса перекачки жидкости

Далее следует технология машинного обучения и параметрической оптимизации. Здесь используются как коммерческое ПО, так и open source-технологии. В частности, у нас есть замечательный программный продукт, который отвечает за параметрическую оптимизацию (разновидность машинного обучения), составление многомерных матриц процесса.

Это очень актуально для производственных задач по обеспечению качества. Машинное обучение представлено модулем компании PTC ThingWorx Analytics со встроенными алгоритмами, но, как уже было сказано, здесь также могут использоваться и открытые технологии на базе языка программирования Python.

Еще одна технология – интеграция с информационными системами, т. е. принцип готовых шаблонных коннекторов к системам типа MES, ERP, сервисным системам класса ТОиР.

Технологии дополненной и смешанной реальности – тоже важная составляющая. Это так называемые ИЭТРы – интерактивные электронно-технические руководства – на местах, которые передаются в оцифрованном виде в очки дополненной реальности, на планшеты, на телефоны. Эта информация также является частью комплексного цифрового двойника оборудования.

А. Е.: В рамках направления разработки, внедрения и адаптации решений на базе собственного программно-аппаратного обеспечения есть еще одна технология – это предиктивная диагностика или вибродиагностика. Говоря об этой системе, мы прежде всего имеем в виду программно-аппаратный комплекс, основной функцией которого является повышение эффективности эксплуатации производственного оборудования, работающего на нефтегазовых предприятиях, и, соответственно, снижение затрат на проведение дорогостоящих ремонтов и сокращение продолжительности вынужденных простоев. Таким образом, система предиктивной вибродиагностики специализируется на раннем выявлении дефектов и контроле их развития.

Эту систему мы позиционируем как составную часть комплексного цифрового двойника оборудования и предприятий нефтегазового сектора по той причине, что есть синергетическая связь. С одной стороны, система предиктивной вибродиагностики – очень важный источник данных для комплексного цифрового двойника о состоянии оборудования и технологического процесса. А с другой стороны, сами по себе методики системы предиктивной вибродиагностики, направленные на выявление механических дефектов оборудования, получаются очень точными, т. к. постоянно ведется сопоставление данных, поступающих с реального оборудования, о состоянии этого оборудования, о вибрационных нагрузках, о различных механических дефектах с цифровой математической моделью поведения активов.

– Набор цифровых продуктов довольно обширен. Есть ли куда расти в этом направлении? Какой вектор развития, по-вашему, получат передовые технологии в дальнейшем?

О. М.: Как мне кажется, промышленное производство в нефтегазовом секторе – одно из наиболее зрелых. Я вижу перспективу в переводе инженерных знаний в цифру, в максимальной автономизации и автоматизации различных производственных активов и в создании экосистем – это те процессы, которые уже запущены. Нас ждет дальнейшее следование картам цифровой трансформации, которые сегодня есть у многих компаний в нефтегазовой отрасли. Также перспектива видится в создании нормативной базы – регламентирующих документов, ГОСТов, стандартов. Сейчас они частично есть в виде рекомендаций. В дальнейшем ожидается их уточнение и перевод в действие.

А. Е.: На мой взгляд, развитие современной технологии в нефтегазовом секторе будет приводить к снижению влияния человеческого фактора. Чем дальше, тем чаще технологические решения вопросов, возникающих в производственных ситуациях, будут приниматься, исходя из данных инструментального контроля, объективных оценок и с использованием формализованных алгоритмов. Влияние человеческого фактора будет ощущаться все меньше.

– Переход на цифровизацию – ответственный шаг для любого предприятия. Есть ли у клиента возможность протестировать конкретную технологию, прежде чем внедрять ее в производство?

О. М: Да, такая практика у нас была. К нам обратилась компания, для специалистов которой мы провели краткий тренинг: рассказали о платформе промышленного Интернета вещей и о том, как с ее помощью создавать приложения. После этого специалисты даже получили тестовое задание – оно помогло заказчику проверить собственные силы и определиться, насколько ему нравится продукт.

– Какой бизнес-эффект заказчик получает уже после внедрения технологий в производство?

А. Е.: Приведу конкретные характеристики, которых нам удалось добиться при внедрении наших проектов в нефтегазовом секторе. За счет оптимизации технологического процесса энергоэффективность основного оборудования для транспортировки нефти и газа – насосного и компрессорного – выросла до 8%. В работе высоковольтных электродвигателей наблюдается сокращение вынужденных простоев до 15% и увеличение межремонтных интервалов на 20%.

Кроме того, при использовании систем предиктивной диагностики уменьшается примерно на 30% расходование запасных частей. Переход от регламентного обслуживания по периоду времени к обслуживанию по техническому состоянию и по прогнозированию этого состояния дает экономию запасных частей до 30%. Что касается тепловых установок энергетического оборудования – различных печей подогрева, теплообменников – за счет предсказания состояния энергетического оборудования и оптимизации режимов его работы энергоэффективность может быть повышена до 30-35%.

– Есть ли перспектива увеличения этих показателей в дальнейшем?

А. Е.: Все очень сильно зависит от предприятия, от его индекса готовности к цифровой трансформации. Цифры, которые мы назвали, актуальны для предприятий, которые уже в значительной степени оптимизировали свои технологические процессы. Но наука и производство не стоят на месте. По мере появления новых эффективных энерготехнологий самой промышленности появляется потенциал их использования при построении расчетно-аналитических систем. Все современные достижения автоматически попадают в цифровые двойники. Поэтому в будущем, конечно, цифры будут только расти.

– Вы говорите о необходимости подготовки предприятия к цифровой трансформации. Помогает ли ФЦТ в выполнении этой задачи?

А. Е.: Да, наша компания готова предложить наработанные компетенции в плане правильной организации бизнес-процессов, а также технологических и производственных процессов. Мы предоставляем не только законченное решение в виде комплексного цифрового двойника, но и методы трансформации внутренних процессов на предприятии, помогаем их упорядочить и привести к тому виду, когда цифровые двойники начнут приносить предприятию наибольший эффект.

– Расскажите подробнее о самом механизме внедрения передовых технологий в производство. Какие шаги должно выполнить для этого промышленное предприятие?

О. М.: Мы уже упомянули процессное управление. И важнейшим шагом здесь является внутренний анализ бизнес-процессов. Начинаем работу с обследования предприятия, составляем диаграммы по различным методикам, указываем "узкие" зоны, говорим о том, как та или иная технология способна повысить конкретный показатель, даем свое экспертное заключение и считаем экономическую выгоду. Защищается концепция информационной системы на базе цифровых двойников.

Далее разрабатывается техническое задание, пишутся частные технические задания по подсистемам. Начинается процесс формирования рабочих групп со стороны заказчика и исполнителя. Очень большая роль отводится владельцам задачи на стороне заказчика. Взаимодействие с ними должно быть очень плотным, т. к. владельцы, как правило, формулируют требования, и им в итоге сдается готовое решение.

Также во внедрении присутствуют программы обучения, проведение специальных тренингов – на территории заказчика или удаленно. Мы, как исполнители, делимся своими знаниями, опытом по поддержке программного обеспечения по моделированию, частично передаем какие-то специальные знания по методикам и т. д. И происходит разработка программы и методики испытаний. Испытания проходят в несколько стадий: это предварительные испытания, опытная эксплуатация, промышленная эксплуатация.

– Как много времени занимает этот процесс – от поступления заказа до начала эксплуатации?

О. М.: Мы делаем все, чтобы сократить сроки. Именно эту цель мы преследуем, создавая типовые отраслевые решения и предоставляя заказчику максимально готовые инструменты. Но чем больше объем новых разработок, тем больше срок, соотвественно. Он может составлять в среднем 2,5-3 месяца или полгода, если это стандартный пилотный проект. А может – год-полтора в случае с полномасштабными проектами внедрения и с интеграцией с существующими ИТ/ОТ-системами.

Рисунок 5 – Пример консоли приложений типового отраслевого решения по управлению эффективностью активов производства на базе цифровых двойников

– Помимо внедрения передовых технологий ФЦТ реализуется в образовательном направлении. Компания проводила ряд вебинаров по технологиям Индустрии 4.0. Планируется ли продолжать обучение специалистов?

О. М.: Да, с начала карантина мы провели серию вебинаров, посвященных цифровой трансформации и созданию комплексных цифровых двойников. Поговорили в целом обо всех наших решениях и разобрали каждую технологию. Слушателями были как рядовые инженеры, так и владельцы задач и руководители предприятий различных отраслей. На будущее мы запланировали проведение еще нескольких вебинаров, в том числе по дополненной реальности, к которой в последнее время наблюдается отдельный интерес наших потенциальных заказчиков.

– Что включают в себя комплексные услуги "Фабрики Цифровой Трансформации" (ФЦТ) по созданию цифровых двойников для нефтегазовых предприятий?

О. М.: Понятие цифрового двойника трактуется многими компаниями по-разному. Компания ФЦТ в первую очередь агрегировала и классифицировала все доступные программно-аппаратные технологии, которые можно применить в разработке цифровых двойников.

Мы сформировали некий концепт "комплексного цифрового двойника". Сегодня в компании существует 2 направления по его созданию. Первое – это разработка, внедрение и адаптация решений на базе коммерческого программного обеспечения. Являясь партнерами разных разработчиков программного обеспечения, мы комбинируем их продукты между собой и создаем типовые или проектные решения, в том числе для нефтегазовой промышленности.

Второе направление – это разработка, внедрение и адаптация решений предиктивной диагностики на базе собственного программно-аппаратного обеспечения и ноу-хау.

Рисунок 1 – Идеология комплексного цифрового двойника

– Какие задачи в рамках этих двух направлений способны решать цифровые двойники в промышленности?

О. М.: Комплексный цифровой двойник в эпоху Индустрии 4.0 является базовым элементом планирования производства, сервисного обслуживания и другой деятельности предприятий. Это источник объективных данных. Именно поэтому многие промышленные предприятия, особенно в нефтегазе, стремятся сейчас решить эту задачу и запускают соответствующие пилотные проекты.

Первая решаемая задача – это, конечно, расчет времени до выхода оборудования из строя вследствие различных причин. С помощью своих решений мы устанавливаем эти причины, классифицируем виды дефектов, вычисляем время до выхода из строя. Особенно интересным является наше собственное решение в области предиктивной диагностики, направленное на выявление наиболее опасных механических дефектов – механики разрушения.

Следующая задача – оперативное вычисление наиболее эффективных эксплуатационных диапазонов для эксплуатации оборудования или актива с максимальной эффективностью и минимальными затратами.

Далее идет расчет параметров технологических процессов, влияющих на качество, и выдача рекомендаций или управляющих воздействий на оборудование или актив. Тут мы говорим уже о качестве продукта.

Еще одна задача – имитация работы оборудования в режиме "что, если…?". В западной литературе это называют режимом виртуального двойника или виртуальным цифровым двойником. Это разновидность цифрового двойника, которая представляет собой верифицированную математическую модель, отключенную от оборудования и позволяющую просчитывать сценарии работы оборудования в различных режимах и условиях. В атомной энергетике, например, этой задаче отводят особую роль – там уже накоплен хороший опыт по таким решениям. В нефтегазе это тоже актуально. Разумеется, все хотят заранее просчитать различные случаи в режиме, близком к реальному времени, и узнать, как поведет себя оборудование, какие могут быть последствия, т. е. проверить весь информационно-технологический контур.

Пятая задача – расчет экономических показателей энергоэффективности при эксплуатации оборудования. Это тоже очень важная задача потому, что всех интересует, какая будет выгода, как и на основе каких методик она будет считаться и т. д.

Шестая – это визуализация интерактивно-эксплуатационной документации. Очень часто заказчики нуждаются в оцифровке инженерных знаний для прикрепления их к карточке оборудования. И мы решаем этот вопрос с помощью конкретного программного обеспечения: у нас есть подсистема дополненной и смешанной реальности, предназначенная для оператора или сервисного инженера.

И последняя крупная задача – это оркестрирование всего процесса диспетчирования и сервисного обслуживания оборудования. Другими словами, это увязка с существующими производственными и сервисными системами на предприятии. Данный вопрос тоже актуален для многих компаний, т. к. сегодня Индустрия 4.0 подразумевает уже не "лоскутные" технологии, а интегрированные решения, встроенные внутрь существующего контура.

– Какие конкретные технологии позволяют решать эти многочисленные задачи?

О. М.: Если рассматривать разработку, внедрение и адаптацию решений на базе коммерческого программного обеспечения, то первая технология – агрегирование полевых коммуникаций. Цифровой двойник – это программно-аппаратное решение, т. е. начинается все с аппаратной части: с подключения к контроллеру либо с установки этого контроллера. И здесь доступно такое коммерческое программное обеспечение от компании PTC, как коммуникационная платформа Kepware Server. Она позволяет на едином слое накапливать все полевые сигналы и передавать их на уровень выше для расчетов, визуализаций и т. д.

Следующая технология – системное 1D/0D численное моделирование. Это базовая технология построения имитационной модели процесса, например, перекачки топлива из одной точки в другую. Через материнскую компанию "КАДФЕМ Си-Ай-Эс" мы являемся партнерами нескольких фирм, в том числе компании PTC, которая является разработчиком платформы промышленного Интернета вещей ThingWorx – центральной агрегирующей технологии. С помощью платформы мы соединяем данные из разных источников, разрабатываем приложения, увязываем все наши методики и математические модели.

Рисунок 2 – Пример системной имитационной модели цифрового двойника процесса перекачки жидкости

Далее следует технология машинного обучения и параметрической оптимизации. Здесь используются как коммерческое ПО, так и open source-технологии. В частности, у нас есть замечательный программный продукт, который отвечает за параметрическую оптимизацию (разновидность машинного обучения), составление многомерных матриц процесса.

Это очень актуально для производственных задач по обеспечению качества. Машинное обучение представлено модулем компании PTC ThingWorx Analytics со встроенными алгоритмами, но, как уже было сказано, здесь также могут использоваться и открытые технологии на базе языка программирования Python.

Еще одна технология – интеграция с информационными системами, т. е. принцип готовых шаблонных коннекторов к системам типа MES, ERP, сервисным системам класса ТОиР.

Технологии дополненной и смешанной реальности – тоже важная составляющая. Это так называемые ИЭТРы – интерактивные электронно-технические руководства – на местах, которые передаются в оцифрованном виде в очки дополненной реальности, на планшеты, на телефоны. Эта информация также является частью комплексного цифрового двойника оборудования.

А. Е.: В рамках направления разработки, внедрения и адаптации решений на базе собственного программно-аппаратного обеспечения есть еще одна технология – это предиктивная диагностика или вибродиагностика. Говоря об этой системе, мы прежде всего имеем в виду программно-аппаратный комплекс, основной функцией которого является повышение эффективности эксплуатации производственного оборудования, работающего на нефтегазовых предприятиях, и, соответственно, снижение затрат на проведение дорогостоящих ремонтов и сокращение продолжительности вынужденных простоев. Таким образом, система предиктивной вибродиагностики специализируется на раннем выявлении дефектов и контроле их развития.

Эту систему мы позиционируем как составную часть комплексного цифрового двойника оборудования и предприятий нефтегазового сектора по той причине, что есть синергетическая связь. С одной стороны, система предиктивной вибродиагностики – очень важный источник данных для комплексного цифрового двойника о состоянии оборудования и технологического процесса. А с другой стороны, сами по себе методики системы предиктивной вибродиагностики, направленные на выявление механических дефектов оборудования, получаются очень точными, т. к. постоянно ведется сопоставление данных, поступающих с реального оборудования, о состоянии этого оборудования, о вибрационных нагрузках, о различных механических дефектах с цифровой математической моделью поведения активов.

– Набор цифровых продуктов довольно обширен. Есть ли куда расти в этом направлении? Какой вектор развития, по-вашему, получат передовые технологии в дальнейшем?

О. М.: Как мне кажется, промышленное производство в нефтегазовом секторе – одно из наиболее зрелых. Я вижу перспективу в переводе инженерных знаний в цифру, в максимальной автономизации и автоматизации различных производственных активов и в создании экосистем – это те процессы, которые уже запущены. Нас ждет дальнейшее следование картам цифровой трансформации, которые сегодня есть у многих компаний в нефтегазовой отрасли. Также перспектива видится в создании нормативной базы – регламентирующих документов, ГОСТов, стандартов. Сейчас они частично есть в виде рекомендаций. В дальнейшем ожидается их уточнение и перевод в действие.

А. Е.: На мой взгляд, развитие современной технологии в нефтегазовом секторе будет приводить к снижению влияния человеческого фактора. Чем дальше, тем чаще технологические решения вопросов, возникающих в производственных ситуациях, будут приниматься, исходя из данных инструментального контроля, объективных оценок и с использованием формализованных алгоритмов. Влияние человеческого фактора будет ощущаться все меньше.

– Переход на цифровизацию – ответственный шаг для любого предприятия. Есть ли у клиента возможность протестировать конкретную технологию, прежде чем внедрять ее в производство?

О. М: Да, такая практика у нас была. К нам обратилась компания, для специалистов которой мы провели краткий тренинг: рассказали о платформе промышленного Интернета вещей и о том, как с ее помощью создавать приложения. После этого специалисты даже получили тестовое задание – оно помогло заказчику проверить собственные силы и определиться, насколько ему нравится продукт.

– Какой бизнес-эффект заказчик получает уже после внедрения технологий в производство?

А. Е.: Приведу конкретные характеристики, которых нам удалось добиться при внедрении наших проектов в нефтегазовом секторе. За счет оптимизации технологического процесса энергоэффективность основного оборудования для транспортировки нефти и газа – насосного и компрессорного – выросла до 8%. В работе высоковольтных электродвигателей наблюдается сокращение вынужденных простоев до 15% и увеличение межремонтных интервалов на 20%.

Кроме того, при использовании систем предиктивной диагностики уменьшается примерно на 30% расходование запасных частей. Переход от регламентного обслуживания по периоду времени к обслуживанию по техническому состоянию и по прогнозированию этого состояния дает экономию запасных частей до 30%. Что касается тепловых установок энергетического оборудования – различных печей подогрева, теплообменников – за счет предсказания состояния энергетического оборудования и оптимизации режимов его работы энергоэффективность может быть повышена до 30-35%.

– Есть ли перспектива увеличения этих показателей в дальнейшем?

А. Е.: Все очень сильно зависит от предприятия, от его индекса готовности к цифровой трансформации. Цифры, которые мы назвали, актуальны для предприятий, которые уже в значительной степени оптимизировали свои технологические процессы. Но наука и производство не стоят на месте. По мере появления новых эффективных энерготехнологий самой промышленности появляется потенциал их использования при построении расчетно-аналитических систем. Все современные достижения автоматически попадают в цифровые двойники. Поэтому в будущем, конечно, цифры будут только расти.

– Вы говорите о необходимости подготовки предприятия к цифровой трансформации. Помогает ли ФЦТ в выполнении этой задачи?

А. Е.: Да, наша компания готова предложить наработанные компетенции в плане правильной организации бизнес-процессов, а также технологических и производственных процессов. Мы предоставляем не только законченное решение в виде комплексного цифрового двойника, но и методы трансформации внутренних процессов на предприятии, помогаем их упорядочить и привести к тому виду, когда цифровые двойники начнут приносить предприятию наибольший эффект.

– Расскажите подробнее о самом механизме внедрения передовых технологий в производство. Какие шаги должно выполнить для этого промышленное предприятие?

О. М.: Мы уже упомянули процессное управление. И важнейшим шагом здесь является внутренний анализ бизнес-процессов. Начинаем работу с обследования предприятия, составляем диаграммы по различным методикам, указываем "узкие" зоны, говорим о том, как та или иная технология способна повысить конкретный показатель, даем свое экспертное заключение и считаем экономическую выгоду. Защищается концепция информационной системы на базе цифровых двойников.

Далее разрабатывается техническое задание, пишутся частные технические задания по подсистемам. Начинается процесс формирования рабочих групп со стороны заказчика и исполнителя. Очень большая роль отводится владельцам задачи на стороне заказчика. Взаимодействие с ними должно быть очень плотным, т. к. владельцы, как правило, формулируют требования, и им в итоге сдается готовое решение.

Также во внедрении присутствуют программы обучения, проведение специальных тренингов – на территории заказчика или удаленно. Мы, как исполнители, делимся своими знаниями, опытом по поддержке программного обеспечения по моделированию, частично передаем какие-то специальные знания по методикам и т. д. И происходит разработка программы и методики испытаний. Испытания проходят в несколько стадий: это предварительные испытания, опытная эксплуатация, промышленная эксплуатация.

– Как много времени занимает этот процесс – от поступления заказа до начала эксплуатации?

О. М.: Мы делаем все, чтобы сократить сроки. Именно эту цель мы преследуем, создавая типовые отраслевые решения и предоставляя заказчику максимально готовые инструменты. Но чем больше объем новых разработок, тем больше срок, соотвественно. Он может составлять в среднем 2,5-3 месяца или полгода, если это стандартный пилотный проект. А может – год-полтора в случае с полномасштабными проектами внедрения и с интеграцией с существующими ИТ/ОТ-системами.

Рисунок 5 – Пример консоли приложений типового отраслевого решения по управлению эффективностью активов производства на базе цифровых двойников

– Помимо внедрения передовых технологий ФЦТ реализуется в образовательном направлении. Компания проводила ряд вебинаров по технологиям Индустрии 4.0. Планируется ли продолжать обучение специалистов?

О. М.: Да, с начала карантина мы провели серию вебинаров, посвященных цифровой трансформации и созданию комплексных цифровых двойников. Поговорили в целом обо всех наших решениях и разобрали каждую технологию. Слушателями были как рядовые инженеры, так и владельцы задач и руководители предприятий различных отраслей. На будущее мы запланировали проведение еще нескольких вебинаров, в том числе по дополненной реальности, к которой в последнее время наблюдается отдельный интерес наших потенциальных заказчиков.

Похожие новости:

12:0326.03.2020

Новости

13:0326.03.2020

Нефтегазовая промышленность